Fenomeno di Condensazione

Quando si forma il fenomeno di condensazione

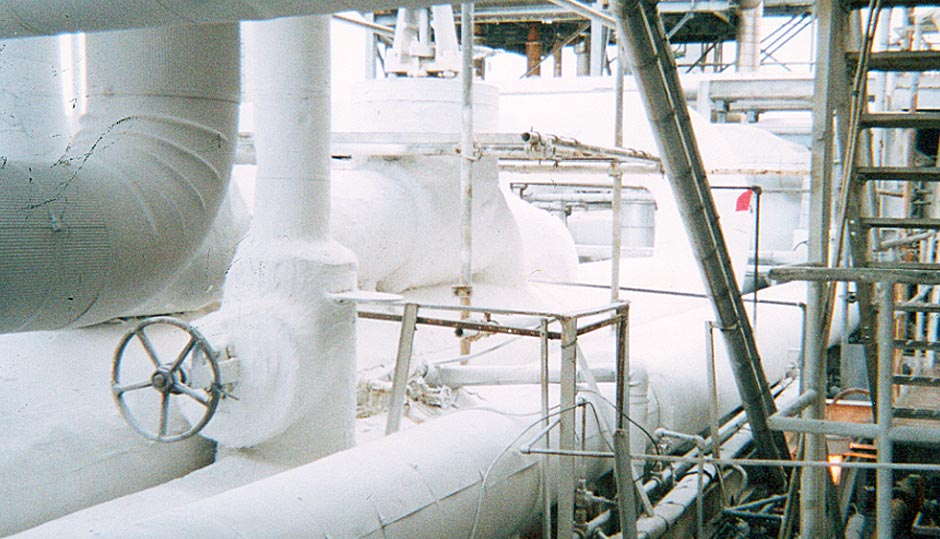

Gli impianti caldi – riscaldamento e acqua calda – sono normalmente isolati al fine del risparmio energetico. I sistemi freddi – tubi di acqua refrigerata, impianti di climatizzazione e linee di aspirazione degli impianti frigoriferi – hanno bisogno di una protezione contro il fenomeno di condensazione.

Negli impianti di refrigerazione-climatizzazione, in cui la temperatura della linea è inferiore alla temperatura ambiente, il vapore acqueo può condensare sulla superficie fredda delle tubazioni o delle pareti.

La condensa sugli impianti è causa di costi considerevoli.

Oltre al costo della riparazione del danno, ci possono essere molte altre spese dovute a soffitti bagnati, alla corrosione dei metalli, a merci danneggiate, a processi produttivi interrotti.

L’efficacia dell’isolamento tradizionale si deteriora notevolmente, quando diventa umido. Le perdite di energia aumentano sensibilmente, cosi come il rischio di corrosione, che aumenta drasticamente.

Il controllo della condensa è l’obiettivo primario di qualsiasi isolamento in bassa temperatura.

Perché si forma il fenomeno di condensazione

L’aria contiene particelle di acqua allo stato gassoso, di vapore.

L’aria non può assorbire una quantità infinita di vapore acqueo.

A determinate condizioni di temperatura e di umidità relativa, l’aria contiene una quantità definita di vapore acqueo.

Se l’aria viene raffreddata, ad una certa temperatura diventerà satura al 100% di vapore acqueo. Questa temperatura è conosciuta anche con il nome di “punto di rugiada”.

Se l’aria viene raffreddata ulteriormente, una parte dell’acqua non potrà più essere tenuta in forma di vapore acqueo, invisibile all’occhio umano, ma si trasformerà in goccioline liquide di condensa.

Questo ulteriore raffreddamento generalmente viene prodotto da superfici fredde, quali i vetri delle finestre, muri più freddi della temperatura ambiente, tubazioni fredde, ecc..

Queste superfici fredde, raffreddano l’aria, che diminuisce di volume, provocando un aumento del contenuto di umidità, fino al punto in cui oltre il 100%, di umidità relativa, comincia a condensare.

Il valore del contenuto di vapore acqueo, al variare della temperatura dell’aria, può essere rilevato da tabelle tecniche – esempio il diagramma di Mollier.

Queste mostrano in che misura l’aria, con una certa umidità relativa, ad una determinata temperatura, quanto possa essere raffreddata, senza che l’umidità relativa superi il 100% e quindi senza provocare condensa.